|

|

| |

ДОСЛІДЖЕННЯ ПОВЕРХНЕВИХ ПРОЦЕСІВ З УЧАСТТЮ ІНГІБІТОРА

НА ОСНОВІ ПОХІДНИХ КАРБАМІДУ – МІК-8

6.1

Дослідження взаємодії інгібітора МІК– 8, одержаного на основі похідних

карбаміду, з металевою поверхнею

Відомо, що

інгібітори корозії є поверхнево активними речовинами. Їх дія базується на

основі зміни енергетичного стану та хімічного складу при поверхневого об’єму

металу. Тому досліджували вплив МІК-8, інгібітору створеного на основі похідних

карбаміду, на стан металевої поверхні металу.

Природу

взаємодії інгібітора МІК-8 з поверхнею металу (Ст08пс) визначення шляхом

встановлювлення ефекту післядії.

Таблиця

Прояв ефекту післядії МІК-8 відносно Ст08пс

Спосіб підготовки, та номер

пластини |

Поверхня Ст08пс вражена корозією після випробуваннь в

умовах електроліту, % |

1 доба |

2 доба |

3 доба |

4 доба |

5 доба |

Обробка інгібітором МІК-8, видалення інгібітора розчинником |

1 |

0 |

2 |

6 |

7 |

7,5 |

2 |

0 |

1 |

4 |

10 |

12 |

3 |

0,5 |

2,5 |

5 |

7 |

8,5 |

Промивка розчинником (без нанесення

додатків) |

8 |

4 |

15 |

28 |

43 |

56 |

9 |

4 |

16 |

24 |

38 |

53 |

Випробуваннями

встановлено, що пластини Ст08пс, які були попередньо оброблені інгібітором

МІК-8 менш підвласні корозійній дії електроліту ніж пластини які небули

оброблені інгібітором. Середній ступінь корозійного враження пластин Ст08пс, що

були оброблених інгібітором МІК-8, після 5 діб випробувань у електроліті,

становить 9,3%, а для пластин, що не були оброблені додатками –54,5 %.

За

результатами випробуваннь можна зробити висновок, що оливорозчинний інгібітор

коррозії МІК-8, створений на основі похідних карбаміду, відносно Ст08пс володіє

ефектом післядії, тобто містить такі компоненти які по відношенню до поверхні

чорних металів проявляють хемосорбційну активність.

Для більш

ретельного вивчення плівки МІК-8 на поверхні Ст08пс було застосовано методи

електронного зондування. Електронними

методами досліджували три точки на пластинах Ст08пс:

- Точка №1 на чистій поверхні

Ст08пс.

- Точка №2 на поверхні Ст08пс, що

була оброблена інгібітором МІК-8, розчинником та випробувана у електроліті.

- Точка №3 у ділянці зародження

корозійного враження поверхні пластини Ст08пс, що була оброблена інгібітором

МІК-8, розчинником та випробувана у електроліті

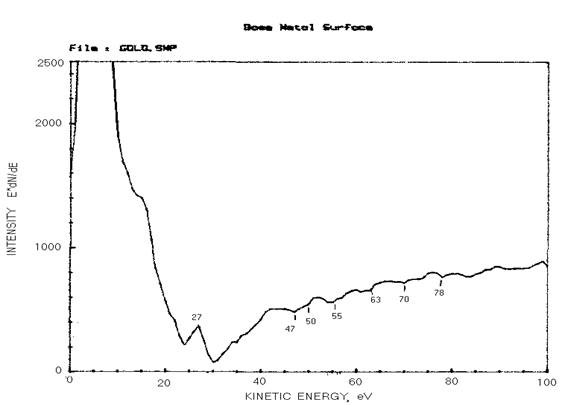

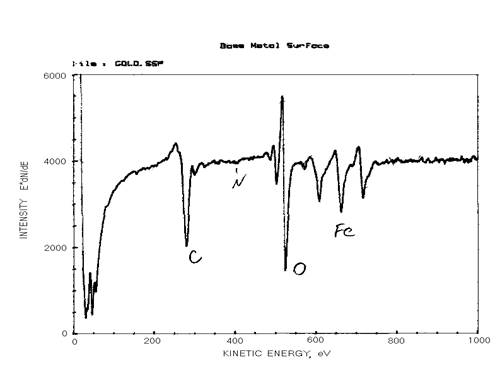

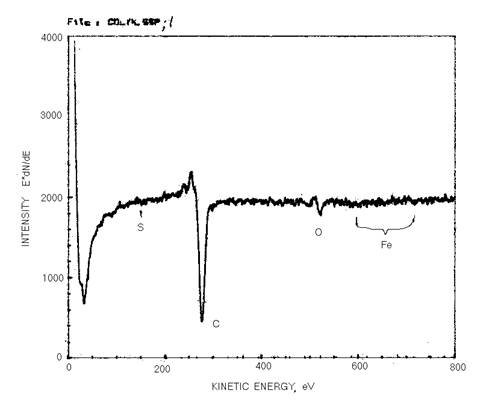

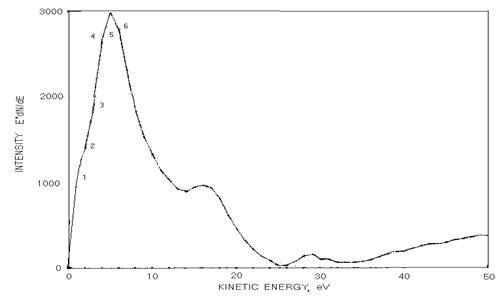

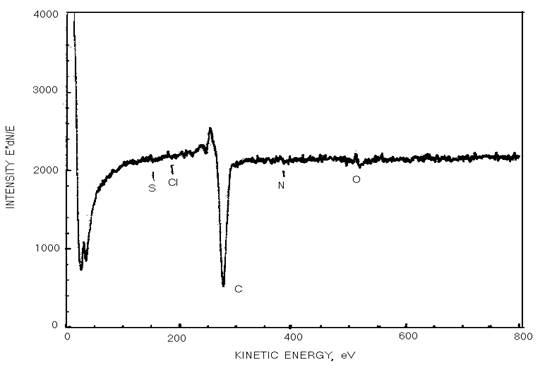

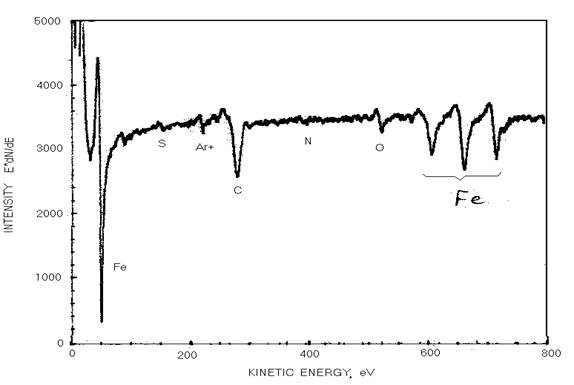

Електронні спектри

знімались у вигляді диференційних залежностей dN/dE=f(E).

З вивчення Оже області електронних спектрів встановлено, відмінності у

хімічному складі приповерхнового об’єму в обраних точках дослідження. Так у

точках №2,№3 (приповерхневий об’єм пластин, що були оброблені МІК-8) порівняно

з точкою 1 (чиста поверхня Ст08пс) міститься значно менша кількість заліза

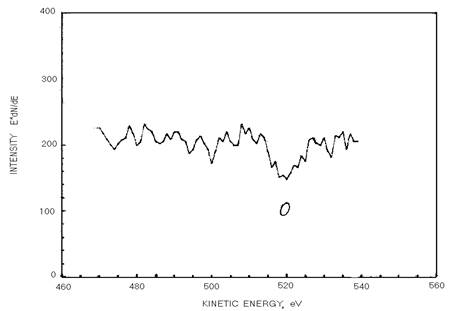

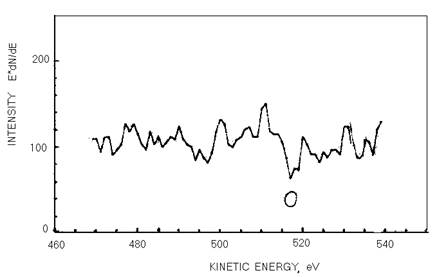

(майже повна відсутність сигналів 800-860 еВ) та кисню (сигнал при 440-480 еВ)

(Мал. 5,6,7). Крім того сигнал кисню (440-480 еВ) у точці №1, відповідає

неорганічно зв’язаному кисню, а для точок №2, №3 характер даного сигналу

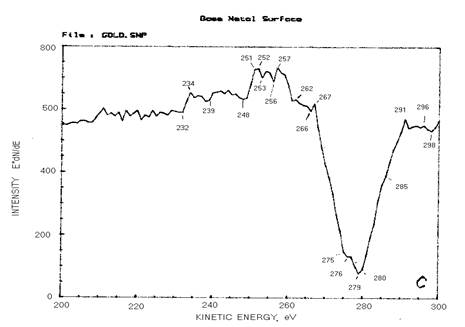

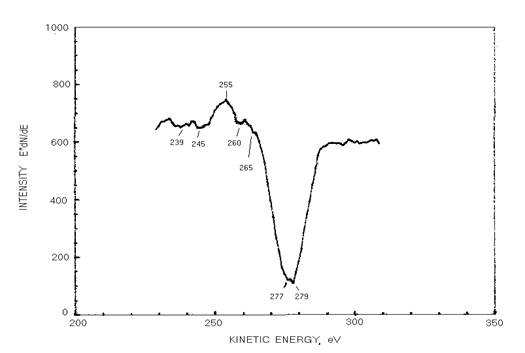

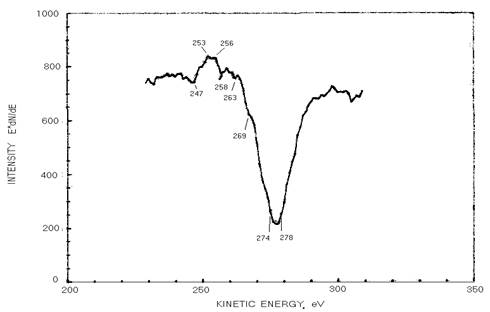

відповідає кисню, що зв’язаний у органічну сполуку. На електронних Оже

спектрах досить чітким є сигнал вуглецю, причому для точки №1 форма даного

сигналу відповідає sp3 гібридизованим

атомам вуглецю, який імовірно знаходиться у вигляді карбідну, а для точок №2,

№3 ,також, спостерігається sp2

гібридизований вуглець, який зв’язаний з трьома сусідніми атомами, що

притаманно органічній сполуці. Приповерхневий об’єм Ст08пс, що була оброблена

МІК-8, з наступним випробуванням у електроліті (точки №2, №3) також містить

атоми азоту (сигнал 380-400 еВ) та сірки (сигнал 155-170 еВ). Крім того, точка

3 (на ділянці з започаткуванням корозії) на відміну від точки 2 містить деяку

кількість атомів хлору, наявність яких імовірно посприяла розвитку корозійного

процесу.

Виходячи з відмінностей у хімічному

складі приповерхневого об’єму пластин Ст08пс, можна прийти до висновку, що

інгібітор корозії МІК-8 на металевій поверхні, утворює досить щільний

хемосорбційний шар. Однак присутність інгібітору МІК-8 не попереджує адсорбцію

у приверхневому об’єму металу корозійно активних агентів середовища.

Проти корозійна дія

інгібітора МІК-8 не обмежується ізоляційним ефектом, а також має електронну

складову.

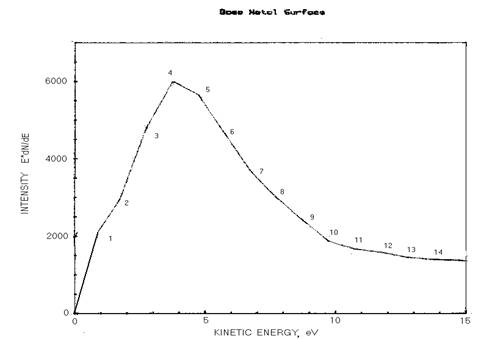

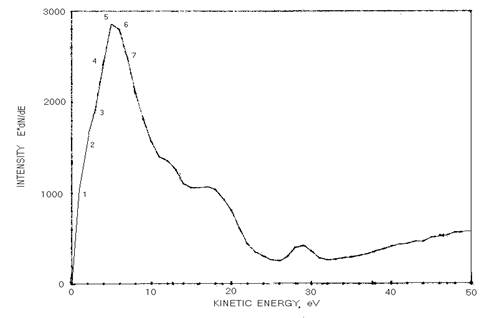

На диференціальному

загальних електронних спектрах у ділянці виходу істинно вторинних електронів

спостерігається максимум. З положення максимуму на електронному спектрі

визначено роботу виходу електрона для кожної з точок, що досліджувались. Так, у

точках №1, №2, №3 значення роботи виходу відповідно рівне 4.3, 5.0, 5.3 еВ.

Беручи до уваги значення роботи

виходу електрону із Ст08пс у точках №1, №2, №3 можна констатувати, що при

адсорбції МІК-8 на металевій поверхні робота виходу електрона підвищується.

Підвищення роботи виходу електрона з металу характерне для інгібіторів

електроноакцепторним типом дії.

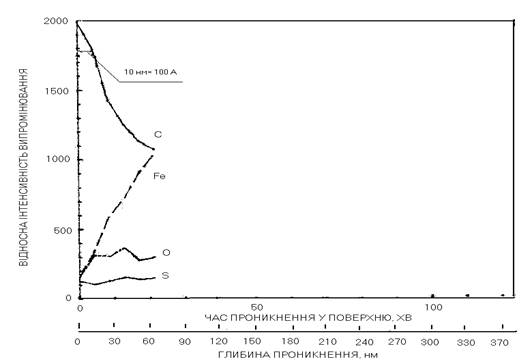

Для точки №3 проводили дослідження зміни концентрації встановлених

елементів від глибини занурення у приповерхневий об’єм. Встановлено, що із

заглибленням у приповерхневий об’єм металу концентрація концентрація корозійних

агентів (сірки, хлору) та азоту зменшується, а концентрація заліза

підвищується. Залежність інтенсивності сигналу кисню від глибини занурення у

при поверхневий об’єм має максимум на глибині 100А, що очевидно пояснюється

підвищенням концентрації кисню у складі гідрофільних груп, які максимально

споріднені до поверхні металу. Концентрація вуглецю від глибини занурення у при

поверхневий об’єм також зменшується причому дана залежність характеризується

наявністю перелому на глибині 100А. За характером зміни концентрації вуглецю та

кисню від глибини занурення у приповерхневий об’єм можна встановити, що в

умовах випробувань, на поверхні Ст08пс, зформувався хемадсорбціний шар

інгібітора МІК-8 з приблизною товщиною - 100А.

Рис. Загальний електронний

спектр, знятий для поверхні Ст08пс.

Рис. Загальний електронный спектр вторинних

електронів знятий для поверхні Ст08пс. (ділянка максимального виходу

електронів)

Рис. Загальний вигляд характеристичних

сигналів на Оже спектрі поверхні пластини Ст08пс, яка не була оброблена

інгібітором корозії.

Рис. Характеристичний

сигнал вуглецю на Оже спектрі поверхні пластини Ст08пс.

Рис.

Загальний електронный спектр вторинних електронів знятий для поверхні

Ст08пс, що містить інгібітор корозії МІК-8. (ділянка максимального виходу

електронів)

Рис. Загальний вигляд характеристичних

сигналів на Оже спектрі поверхні пластини Ст08пс, яка була оброблена

інгібітором корозії, (після випробування у електроліті).

Рис. Характеристичний сигнал вуглецю на

Оже спектрі поверхні пластини Ст08пс.

, яка була оброблена інгібітором корозії МІК-8, (після

випробування у електроліті).

Рис. Характеристичний

сигнал кисню на Оже спектрі поверхні пластини Ст08пс.

, яка була оброблена

інгібітором корозії МІК-8, (після випробування у електроліті).

Рис.

Загальний електронный спектр

вторинних електронів знятий для поверхні Ст08пс, що була оброблена

інгібітором корозії МІК-8. (ділянка максимального виходу електронів) (точка

зародження корозії)

Рис. Загальний вигляд характеристичних

сигналів на Оже спектрі поверхні пластини Ст08пс, яка була оброблена

інгібітором корозії, (після випробування у електроліті) (точка зародження

корозії).

Рис. Характеристичний сигнал вуглецю на

Оже спектрі поверхні пластини Ст08пс.

, яка була оброблена інгібітором корозії МІК-8, (після

випробування у електроліті)

(точка зародження корозії).

Рис. Характеристичний сигнал кисню на

Оже спектрі поверхні пластини Ст08пс,

яка була оброблена інгібітором корозії МІК-8, (після

випробування у електроліті),

(точка зародження

корозійного).

Рис . Зміна інтенсивності випромінювання елементів поверхні

Ст08пс від глибини проникнення, у об’єм металу (роспилювання поверхневого шару

Ar+)

Рис. Загальний вигляд характеристичних

сигналів на Оже спектрі поверхні пластини Ст08пс, що

оброблялась інгібітором МІК-8 та знаходилась у електроліті, після спилення

верхнего прошарку товщиною 60 нм.

6.2

Дослідження гідролітичних властивостей інгібітора МІК-8.

Схильність інгібітору МІК-8, до гідролізу досліджували за зміною рН

водної витяжки. Зміна значення рН водної витяжки від часу стояння емульсії вода

- інгібітор МІК-8 зображена на рис. 1.

Рис.1. Зміна

значення рН водної витяжки інгібітора МІК-8 з плином часу.

Встановлено, що при взаємодії інгібітора з водою значення рН останньої,

за перші 5 діб, підвищується з 6,8 до 7,8. Починаючи з 10 доби і протягом

наступного часу спостерігається зменьшення значення рН водної витяжки

інгібітора МІК-8 з 7,8 до 7,3.

Підвищення значення рН води при її контакті з інгібітором МІК-8 можна

пояснити наявністтю в інгібіторі аміноспиртів, що не вступили в реакцію, а

також гідролізом складових інгібітору, зокрема естерів триетаноламіну (1),

(див. схема 5).

Де R=алкіл,

алкеніл

Схема

. 5

Зменшення

значення рН середовища, очевидно пов’язано з поглинанням вуглекислого газу з

атмосфери.

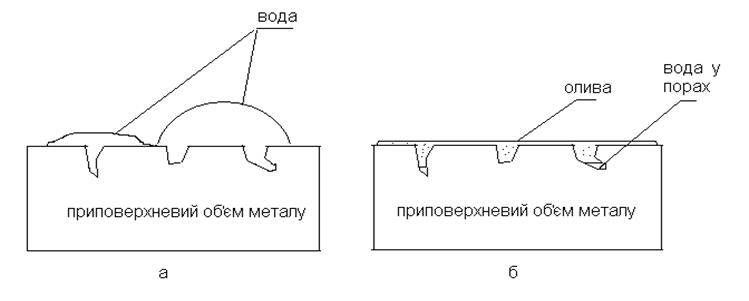

Реація між естерами інгібітора

МІК-8 та водою, з утворенням ефективного водорозчинного інгібітору корозії

чорних металів - триетаноламіну (2) (схема 5)[216-219], очевидно лежать

в основі механізму дії МІК-8 у насичених водою середовищах. При нанесенні

консерваційних олив, що містять інгібітор МІК-8, на вологі металовироби, окрім

витіснення та поглинання вологи з металевої поверхні, за рахунок виділеного

триетаноламіну, відбувається нейтралізація вологи яка знаходиться в

недоступних, для ефективної взаємодії з оливою, порах в при поверхневому об’ємі

металу (див рис.)

Рис. 5 Стан вологої

металевої поверхні

а- до нанесення консерваційної

оливи

б- після нанесення

консерваційної оливи

6.3

Дослідження систем мінеральна олива – інгібітор корозії МІК-8.

6.3.1

Дослідження захисної здатності нафтових олив

Для встановлення

закономірностей впливу базової оливи на захисну здатність консерваційних олив,

проводили дослідження захисної здатності доступних нафтових олив.

Нафтопереробним

комплексом виробляється досить широкий асортимент різноманітних базових олив,

що являють собою очищені дистилятні оливи або суміш дистилятних та залишкових

олив. До цієї групи базових олив можна також віднести регенеровані різними

способами оливи. Окрім відомих індустріальних олив, за ГОСТ 20799-88 в Україні

Львівським ДНПЗ випускаються дистилятні оливи серії ОР (ОР-1, ОР-2, ОР-3).

В основному для нафтових олив нормуються фізико-хімічні

параметри (в’язкість, колір, температура

спалаху, температура застигання, кислотне число, стабільність проти окиснення та ін.).

Крім того, оливи однієї марки, вироблені з різних нафт та із

застосуванням різних методів очищення (АВТ-перегонка, селективне очищення,

депарафінізація, контактне очищення [5, 220]), також відрізняються хімічним

складом.

Суттєва відмінність у

вуглеводневому складі може впливати як на функціональні так і на захисні

властивості олив.

Випробування олив

проводились за методиками ГОСТ 9.054-75. (за постійного занурення до

електроліту, дії соляного туману, та у камері підвищеної вологості)

У таблиці 1 наведено

результати випробувань захисної здатності олив індустріальної групи відносно

пластин із сталі 08Пс

Таблиця 1. Результати випробувань олив

індустріальної групи

№ |

ОЛИВА |

Кінематична в′язкість

оливи при 22 оС мм2/с |

Результати випробувань |

Випробування у електроліті. |

Камера вологості (5 діб, 46 оС), вражена поверхня, %

|

Камера сольового туману (2 доби),

вражена поверхня, %

|

Відсоток поверхні, що вражена

корозією через 60 годин, % |

Змінення маси пластини г/см2

після видалення

іржі через120 годин. |

Ступінь захисту металу |

1 |

Контрольна пластина |

100 |

7,89 |

- |

100 |

100 |

2 |

І-5А |

20 |

90 |

5,26 |

33,3 |

25 |

95 |

3 |

І-8А |

30,6 |

75 |

4,5 |

43 |

15 |

94 |

4 |

І-12А |

53 |

76 |

4,9 |

39,2 |

13 |

95 |

5 |

І-20А |

80 |

60 |

4,7 |

38,2 |

18 |

92 |

6 |

І-30А |

130,2 |

32 |

4,5 |

42 |

5 |

98 |

7 |

І-40А |

197 |

38 |

4,4 |

44 |

55 |

93 |

8 |

І-50 |

286,7 |

30 |

4,1 |

48 |

60 |

89 |

|

|

|

|

|

|

|

|

|

Згідно з даними наведеними в табл. 1, з підвищенням в′язкості в

ряду олив І-5А, І-12А, І-20А, І-30А, І-40А, І-50А має місце тенденція до

покращення захисних властивостей, що можна пояснити зростанням когезії і

зміцненням захисної плівки оливи, причому для різних умов випробувань змінення

ступеня захисту оливи із зміненням в’язкості є різною. Так, результати випробувань

захищених оливами пластин у камері сольового туману свідчать, що олива з

найбільшою в′язкістю І-50А має значно вищий захисний ефект в порівнянні з

оливами нижчої в’язкості. Таку різницю між захисною дією олив можна пояснити

тим, що в умовах випробувань тільки олива І-50А створює більш менш суцільну

захисну плівку. Судячи з даних випробувань у камері вологості, залежність

ефективності захисту від в’язкості олив має оптимум (олива І-30А), що можна

пояснити утворенням оптимального балансу енергій когезії адгезії в системі

олива-метал-водяний конденсат. За методом випробування в електроліті

спостерігається чітка кореляція між в’язкістю та ступенем захисту .

Досліджено також вплив вуглеводневого

складу на захисні властивості олив. Для досліджень були взяті оливи серії ОР,

що містять у своєму складі значну кількість бензольних, нафталінових, три- та тетрациклічних ароматичних

сполук. Так, в оливах ОР вміст цих сполук

досягає 40% [221, 222].

Результати випробувань захисних властивостей олив з

підвищеним вмістом ароматичних сполук наведено у таблиці 3.

Таблиця

3

Результати випробувань олив з підвищеним

вмістом ароматичних сполук.

№ |

ОЛИВА |

Сумарний

вміст конденсо- ваних ароматичних сполук,%. |

Кінемати-чна в′язкість

оливи при 22 ˚С, мм2/с |

Результати випробувань |

Випробування у електроліті. |

Камера вологості (5 діб, 46 оС), вражена поверхня, % |

Камера сольового туману (2 доби),

вражена поверхня,%

|

Відсоток враженої поверхні за 60

годин,% |

Змінення маси пластини після видалення іржі. г/м2 |

1 |

Контрольна пластина |

- |

- |

7,89 |

100 |

100 |

2 |

І-20А |

6,4 |

80 |

60 |

4,9 |

18 |

92 |

3 |

Техн.А |

10,8 |

58 |

48 |

4,9 |

12 |

12 |

4 |

ОР-1 |

18,6 |

39,3 |

71 |

5,08 |

5 |

14 |

5 |

І-20 рег. РНХП |

18,8 |

62 |

14 |

2,66 |

15 |

25 |

6 |

ОР-3 |

27,8 |

952 |

1,5 |

0,15 |

30 |

4 |

7 |

ЄСО |

55,7 |

448 |

4 |

1,08 |

25 |

19 |

За даними випробувань у камері вологості найкращі

захисні властивості виявились у оливи ОР-1, незважаючи на порівняно невисоку

в′язкість та низький вміст ароматичних речовин. А високов′язкі

оливи з підвищеним рівнем ароматичних сполук виявили низький рівень захисту. У

камері сольового туману, при дослідженні олив з підвищеним умістом

конденсованих ароматичних сполук найкращі захисні властивості виявились у оливи

ОР-3, а найгірші - регенерованої оливи І-20 РНХП.

У випадку випробування

електролітом спостерігається підвищення захисних властивостей оливи із

збільшенням сумарного вмісту конденсованих ароматичних сполук. Так захисні властивості олив

ОР-3, ЕСО, ОР-1 приблизно співвідносяться між собою як 1,0 : 0,73 : 0,41.

Вплив конденсованих

ароматичних речовин на захисні властивості оливи можна пояснити їх адсорбцією

на поверхні металу [223]. Але судячи з даних експериментів, достатньо тривка

плівка утворюється тільки у середовищі електроліту. Цей ефект можна пояснити

тими відомими фактами, що структуровані особливим чином конденсовані ароматичні

системи набувають споріднених до металів властивостей, наприклад,

електропровідність [224]. Відомим є той факт, що деякі органічні

напівпровідники, нанесені на поверхню металу, є ефективними інгібіторами корозії.

Також з літературних джерел відомо, що адсорбовані на металі речовини

структуризуються і набувають відмінних від попереднього (не адсорбованого)

стану фізичних властивостей [15] . Для структурованих кристалів ароматичних

речовин відомо, що провідність в них виникає або підвищується у випадку

наявності забруднень або речовин—ініціаторів провідності. Так, у літературі

[224] показано значне підвищення електропровідності кристалів антрацену у

присутності розчинів NaCl, NaI+I2.

Виходячи з літературних

даних, можна припустити, що динамічно адсорбовані на поверхні металу молекули

конденсованої ароматичної речовини (наприклад, антрацену) у полі металу

структуризуються, утворюючи напівпровідні структури. Останні, маючи спряжені

подвійні зв′язки, взаємодіють з електронами металу за донорно

акцепторним, або електронним механізмом, що в свою чергу, зумовлює гальмування

електрохімічних корозійних процесів. Причому захисний ефект олив з високим

вмістом конденсованих ароматичних речовин під час випробування в електроліті

може деякою мірою підсилюватись самим складом електроліту, зокрема, наявністю у

його складі NaCl.

Для більш детального вивчення впливу концентрації

ароматичних речовин у оливі на її захисні властивості були створені модельні

композиції сумішей олив із різним сумарним вмістом ароматичних вуглеводнів.

На рис. 3 наведено

залежність захисних властивостей модельних композицій від сумарного вмісту

конденсованих ароматичних сполук при випробуванні в електроліті.

Рис.3.

Залежність ступеня захисту поверхні металу в електроліті від сумарного

вмісту

конденсованих ароматичних речовин у оливі.

З рис 3. видно, що

залежність ступеня захисту олив від концентрації ароматичних речовин має

асимптотичний характер. Так, у проміжку сумарного вмісту конденсованих

ароматичних речовин 3-12% ступінь захисту рівномірно підвищується. При вмісті

ароматичних речовин понад 14% захисні властивості підвищуються менш помітно.

Такий характер залежності можна пояснити збільшенням концентрації адсорбованих,

на поверхні металу, активних речовин із збільшенням їх частки у суміші до

утворення плівки адсорбату.

Судячи з даних

випробувань, процеси, що відбуваються під час захисту металів

багатокомпонентними вуглеводневими сумішами з різною в′язкістю

вуглеводнів, є досить складними, а сумарний ефект захисту є результатом

комплексної дії різних факторів.

Проведені дослідження

впливу характеристик нафтових олив на їх захисні властивості щодо сталі

показали, що захисний ефект олив залежить від їх фізико-хімічних властивостей

та вуглеводневого складу.

Таким чином при

розробленні нових консерваційних олив необхідно враховувати вуглеводневий склад

та фізико-хімічні властивості базових олив.

6.3.2

Дослідження впливу вуглеводневого складу базової оливи на захисну здатність

консерваційних, що містять МІК-8

Досліджували вплив

вуглеводневого складу базових олив на захисну здатність консерваційних олив

створених на основі інгібітора МІК-8.

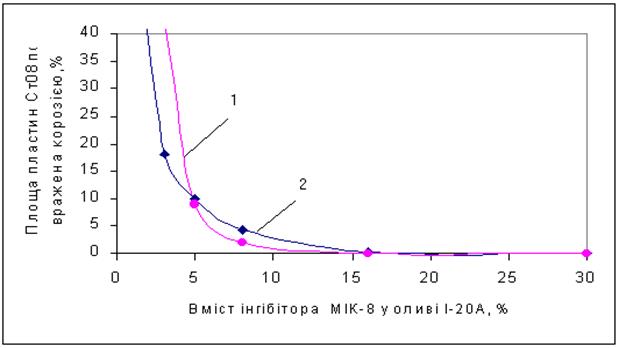

На основі олив І-20А,

І-12А, ОР-1, ОР-3 готувались модельні композиції, що мали приблизно однакові

значення кінематичної вякості але різний вміст конденсованих ароматичних

сполук та інгібітору корозії МІК-8. Для одержаних композицій, відносно Ст08пс в

умоах камери сольового туману, визначали захисну здатність. Вплив інгібітору

МІК-8 на захисну здатність композицій з різним вмістом конденсованих

ароматичних сполук наведено на рис 1.

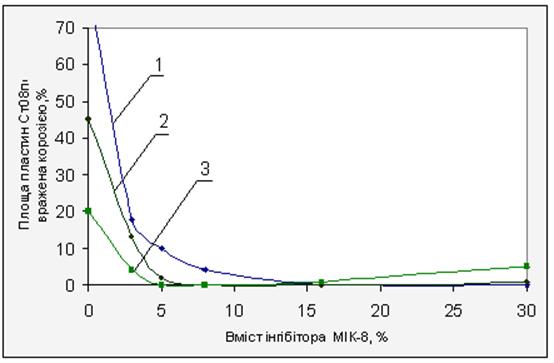

Рис 1. Вплив інгібітору МІК-8 на

захисну здатність оливах що містять

1-

3% конденсованих ароматичних сполук (І-20А);

2-

10% конденсованих ароматичних сполук;

3-

20% конденсованих ароматичних сполук.

Встановлено, що із

підвищенням сумарного вмісту конденсованих ароматичних сполук (до 10%) захисна

здатність консерваційних олив, при вмісті інгібітора корозії МІК-8 2-17%,

зростає (Рис. 1., крива 1,2). Подальше підвищення вмісту ароматичних сполук або

інгібітору корозії не призводить до суттєвого підвищення, або може призвести до

падіння захисної здатності консерваційних олив.

6.3.3 Дослідження

фізикохімічних параметрів базової оливи на захисну здатність консерваційних, що

містять МІК-8

Важливим

фізикохімічним параметром консерваційних олив є в’язкість. Цей параметр може

суттєво вплинути на технологічні аспекти застосування, а також на захисну

здатність консерваційної оливи.

З погляду економії

матеріальних та енергетичних ресурсів на стадіях консервації та розконсервації

металовиробів бажане застосовування олив з мінімальною в’язкістю, що

пояснюється зручністтю нанесення (особливо у випадку деталей із складною

конфігурацією) меншою витратою та легшим змиванням.

Вязкість

оливи також впливає і на захисну здатність консерваційної оливи. Відомо, що

плівки які утворюються на металевій поверхні, в більшості випадків мають

складну “сендвічну” будову. В основі захисної плівки лежить первинний

адсорбційний шар інгібітора на якому, в залежності від складу консерваційної

оливи розміщуються вторинні прошарки захисної плівки, поступово підвищуючи її

гідрофобність. Надійність такої плівки (а тому і захисна ефективність

консерваційної оливи) залежить як від цілісності первинного адсорбційного

прошарку, так і від міцності вторинних шарів, які залежать від вязкості олив.

В той же час , для швидкого утворення адсорбційного прошарку інгібітору на

металевій поверхні, молекули останнього повинні володіти достатньою дифузією у

оливному середовищі, що також лімітується в¢язкістю

оливи.

Тому, з

погляду забезпечення максимальної захисної ефективності, оптимальне значення

в’язкості консерваційної оливи може змінюватись в широких межах і залежить від

природи металу, хімічної будови та властивостей інгібітору корозії, технології

консервувації, а також умов зберігання та перевезення металовиробів ].

В більшості

випадків результуюча в’язкість консерваційних олив визначається базовими

компонентами, в якості яких часто виступають індустріальні оливи.

При

дослідженні впливу в’язкості базової оливи на захисну ефективність інгібітору

МІК-8 було взято індустріальні оливи різної в’язкості (ГОСТ 20799-88).

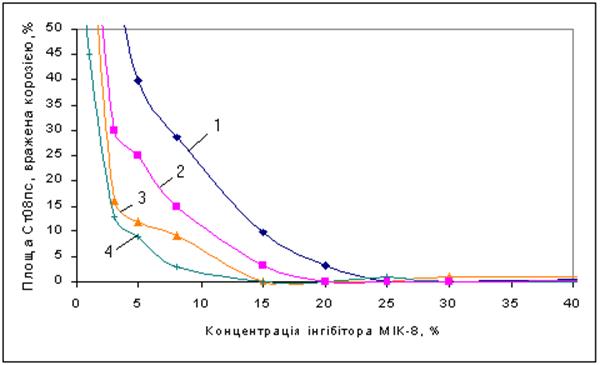

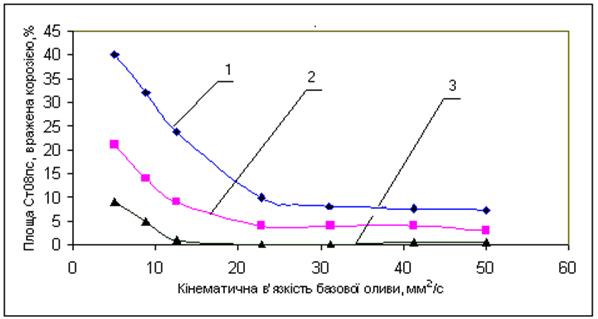

Дослідженнями

встановленно, що при переході від індустріальних олив з низькою в’язкістю І-5А,

І-8А (Рис 2, крива 1, 2, 3) до більш в’язких І-12А, І-50А (Рис 2, крива 3, 4),

захисні властивості композицій, що містять інгібітор МІК-8. Так, при

концентрації МІК-8 10% в оливі І – 5А ступінь враження поверхні пластин Ст08пс

через 24 год. становить 27% , в оливі І- 8А - 15%, в оливі І-12А -6%, І-40А -

2%.

Рис 2. Захисна здатність інгібітору МІК-8 у оливах 1) І –5А;

2) І – 8А; 3) І – 12А; 4) І-40А, І- 50А (визначена відносно Ст08пс в умовах

камери сольового туману, за 24 год.)

Рис 5. Залежність захисної здатності оливних розчинів інгібітору МІК-8 1) 3%, 2) 8% 3)

15% від в’язкості базового компоненту, визначена відносно Ст08пс в умовах

сольового туману, за 24 год.

При

дослідженні захисної здатності розчинів інгібітора МІК-8 в індустріальних

оливах різної в’язкості з постійною концентрацією інгібітора, встановлено, що

із підвищенням в’язкості базової оливи, захисна здатність розчину підвищується

до певного постійного значення. Причому, із збільшенням вмісту інгібітору,

значення кінематичної в’язкості, починаючи з якої захисна здатність приймає

приблизно постійне значення, зменшується див. рис.5.

6.3.4

Вплив інгібітору МІК-8 на швидкість корозії

Концентрація

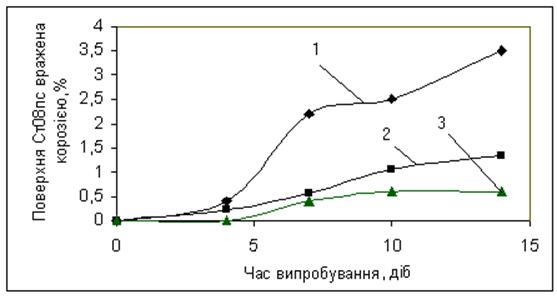

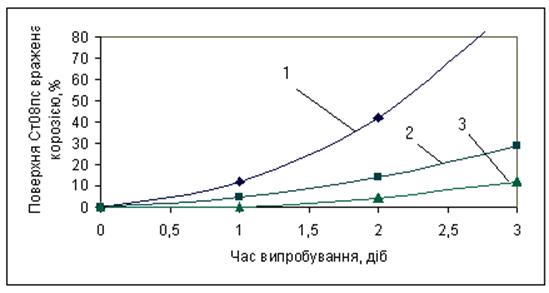

МІК-8 в оливі І-20 впливає на кінетику корозійного враження пластин Ст08пс, що,

в умовах випробуваннь, були захищені оливами відповідного складу. Так, при

використанні 3% композицій швидкість корозії Ст08пс (як в умовах електроліту

так і в умовах камери сольового туману) є значною, і супроводжується

зародженням декількох центрів корозії, що свідчить про несформованність

захисного шару в цьому випадку Рис 3,4, крива 1. З підвищенням концентрації

інгібітора в оливі І-20А до 8% швидкість корозії значно зменьшується, а на

пластинах Ст08пс спостерігається, як правило кількість центрів корозії не

нарощується Рис 3,4 крива 2. При захисті Ст08пс 15% розчином МІК-8 у оливі

І-20А, в умовах випробуваннь спостерігалась низька корозійна активність, а

причому після зародження корозивного центру, корозія майже припинялась Рис 3,4

крива 3.

Рис

3. Кінетика

корозійного враження пластин Ст08пс, що

захищені оливою І-20А із вмістом інгібітору МИК-8: 1) 3% , 2) 8%, 3) 16%. (При

випробуваннях у електроліті)

Рис 4. Кінетика корозійного враження пластин Ст08пс, що

захищені оливою І-20А із вмістом інгібітору МІК-8: 1) 3%, 2) 10%, 3) 20%. (При

випробуваннях в умовах сольового туману)

Таким чином, для олив

на основі нового інгібітора МІК-8 встановлено залежність ступіня враження

поверхні Ст08пс, від концентрації інгібітора, за різний проміжок часу

випробувань, що є основою при розробці консерваційних із заданим ступенем

захисту.

6.3.5

Дослідження впливу температури на оливні системи інгібітора МІК-8.

При

застосуванні консерваційних олив, для захисту металовиробів, що зберігаються в

умовах підвищених температур важливою властивісттю є теплостійкість покриття. З

підвищенням температури зменшується когезійно- адгезійна взаємодія в оливному

покритті, що може призвести до сповзання шарів оливної плівки та відповідно

зменшення захисної здатності. Вивчали вплив концентрації інгібітора корозії на

термічну стабільність плівки оливи, що містить інгібітор МІК-8.

Дослідження

проводили шляхом визначення захисної здатності, в умовах камери сольового

туману відносно пластин Ст08пс, розчинів з різною концентрацією інгібітора

МІК-8 у оливі І-20А після теплової обробки (Рис. , Крива 2). Теплову обробку

проводили шляхом витримування пластин Ст08пс з нанесеним покриттям в сушильній

шафі при температурі 70 оС протягом 35 годин. Паралельно визначали

захисну здатність розчинів інгібітора МІК-8 у оливі І-20А відносно Ст08пс, що

не проходили теплову обробку (Рис. , Крива 1).

Рис.

Вплив концентрації інгібітора МІК-8 на захисну здатність оливи І-20А при різних

температурах. 1) при температурі 70 oC; 2) при температурі 36 oC.

Як свідчать

результати термічна стійкість покриттів на основі МІК-8 залежить від концентрації

останнього. Так при використанні оливних розчинів з концентрацією інгібітору

< 6% ступінь корозійного враження пластин Ст08пс, що випробовувались при 70оС

є вищим ніж пластин, які випробовувались при 35 оС. При використанні

оливних розчинів з концентрацією інгібітору 8-15% навпаки, пластини Ст08пс,

які випробовувались при 70оС були порівняно менше вражені корозією.

Такі результати, очевидно, пов’язані з тим, що відносно низькій концентрації

інгібітора в плівці оливи останній, при сповзанні оливної плівки, не встигає

хемасорбуватись на всій металевій поверхні при цьому утворюється порівняно

тонкий пористий захисний шар. У випадку достатньої концентрації інгібітора в

оливній плівці, не дивлячись на сповзання оливи, під дією підвищеної

температури, з вищою швидкістю (порівняно з пластина нами, що не піддавались

термічній обробці) утворюється більш суцільний хемосорбцій шар.

6.4 Дослідження

взаємного впливу інгібітора МІК-8 та оливорозчинних додатків на основні

властивості консерваційних олив.

6.4.1

Дослідження впливу загущуючи додатків на основні властивості консерваційних

олив, що містять інгібітор корозії МІК-8

Консерваційні оливи,

окрім оливорозчинних інгібіторів корозії можуть містити: загущуючі,

протизносні, миючі, антипінні, адгезійні, біостатичні та ін. додатки. Характер та рівень взаємного впливу додатків на властивості

консерваційних олив визначається їх хімічним складом. Для застосування нових

інгібіторів корозії, створених на основі похідних карбаміду, в розробці консерваційних

олив, необхідно дослідити та враховувати вплив інших компонентів оливи на її

основні властивості.

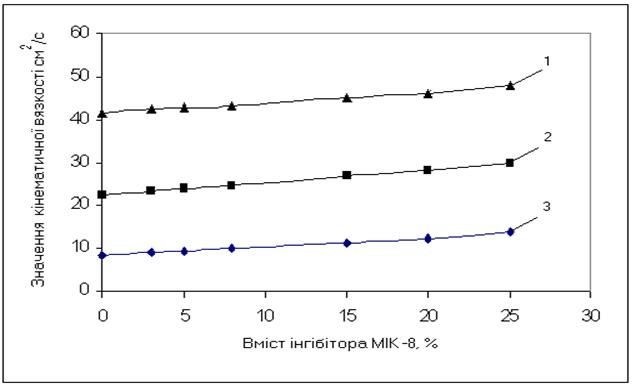

Інгібітор

МІК-8, маючи значення кінематичної в’язкості в межах 60-74 мм2/с

(при 50оС) підвищує в’язкість індустріальних олив які мають менше

значення в’язкості рис. 6.

Рис.6 Вплив вмісту інгібітора на значення кінематичної

вязкості

індустріальних олив 1) І- 40А, 2) І- 20А, 3) І- 8А.

Досліджувався

вплив деяких загущуючих додатків на захисні властивості композицій індустріальних

нафтових олив І – 5 А, І – 20А з інгібітором корозії МІК-8 (4%).

Встановлено,

що характер впливу загусника на захисну здатність композицій визначається його

фізикохімічними властивостями та хімічною будовою.

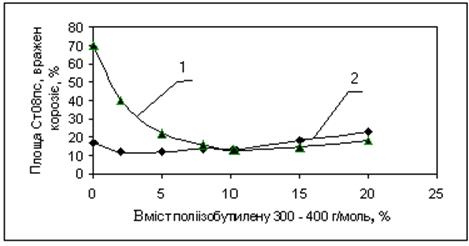

Зміна

захисної здатності консерваційних олив від концентрації поліізобутилену (ПІБ)

(Мrср=300-400 а.о.м.) характеризується

наявністю оптимуму, положення якого визначається вязкістю та хімічним складом

базової оливи. У випадку загущення композицій на основі І-20А оптимальний вміст

ПІБ складає 4-5%, а при додаванні ПІБ до оливи на основі І-5А максимуму

захисної здатності композицій відповідає концентрація ПІБ 12-16%. Аналогічний

характер впливу спостерігався і у випадку застосування в якості загусника

синтетичного каучуку, сополімерів етилену пропілену тощо.

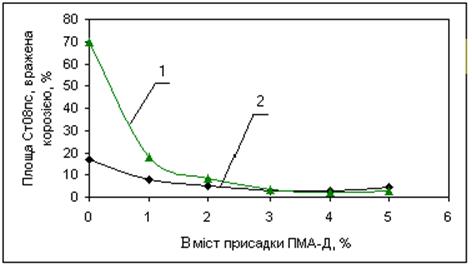

Підвищення

вмісту полімерних загущуючих додатків, хімічна структура яких містить полярні

функціональні групи (наприклад поліметилметакрилат ПМА-Д, рис.4), призводить до

прямопропорційного підвищення захисної здатності олив на основі І-5А (враження

поверхні корозією зменшується на 60 %) та І-20А (враження поверхні корозією

зменшується на 7 %). Причому ефективна робоча концентрація таких загусників

складає 3-4 %, подальше підвищення їх концентрації призводить до втрати

текучості композицій.

Різний характер

впливу, відмінних за хімічним складом, полімерних загущаючих додатків, очевидно

можна пояснити різною їх спорідненістю до металевої поверхні, а також

властивістю структурувати обємні та поверхневі прошарки захисної плівки

консерваційної оливи. Так із введенням ПІБ (в кількості до 5%) підвищується

ступінь структурування вторинних прошарків захисних плівок, що призводить до

покращення захисної здатності композицій. З подальшим введенням ПІБ

підвищується структурованість об(єму оливи, в якому затримується деяка

кількість молекул інгібітору, що призводить до зменьшення концентрації молекул

ІК на поверхні металу.

Наявність в

хімічній структурі загусника полярних функціональних груп, очевидно наділяє

його молекули властивісттю структурувати не тільки вторинні, а й первинні

прошарки захисної оливної плівки, що підвищує її міцність і покращує захисну

здатність в цілому.

Вуглеводневі

загущуючі додатки (бітум, петролатум) також покращують захисну здатність

композицій (в більшій мірі на основі оливи І-5А, в меньшій мірі на основі

І-20А). Однак дані додатки мають обмежену розчинність в оливах чим обмежується

їх максимальна робоча концентрація до 5% у композиціях. Механізм дії

вуглеводневих загущуючих додатків очевидно зводиться до осідання на металевій

поверхні, при наближенні їх вмісту в оливі до межі насичення та створення

додаткового гідрофобного екрануючого прошарку (Рис. 5 крива 1, 2).

Рис. 3. Залежність захисних властивостей консерваційної оливи, приготованої на основі

базової оливи 1) І-5А, 2) І-20А, і 4% МІК-8 від вмісту ПІБ (при випробуванні у

камері сольового туману відносно Ст08пс, 24 год.)

Рис.

4. Залежність захисних властивостей консерваційної

оливи приготованої на основі базової оливи 1) І-5А, 2) І-20А, і 4% МІК-8 від

вмісту додатку ПМА-Д. (при випробуванні у камері сольового туману відносно

Ст08пс, 24 год.)

Рис. 5. Залежність захисних властивостей консерваційної оливи, приготованої на основі

базової оливи 1) І-5А, 2) І-20А, і

4% МІК-8 від вмісту бітуму.

(при

випробуванні у камері сольового туману відносно Ст08пс, 24 год.)

6.4.2

Дослідження впливу сульфонатних додатків на властивості консерваційних олив, що

містять інгібітор корозії МІК-8

Як показує аналіз патентної літератури до складу

консерваційних олив окрім інгібіторів корозії входять додатки різної

функціональної дії, зокрема високолужні сульфонатні додатки, які сприяють

підвищенню захисної здатності консерваційних олив у наслідок прояву

синергетичних ефектів з інгібіторами корозії. Попередньо встановлено, що МІК-8 є інгібітором корозії

електроноакцепторної дії. З літературних джерел відомо, що електроноакцепторні

інгібітори корозї проявляють сінергізм захисної здатності з оливорозчинними додатками

сульфонатного типу [14- 16].

Проводили дослідження впливу

сульфонату кальцію на захисну здатність ОІК МІК-8 у складі композицій на

основі оливи І-20А.

Виходячи з того, що естери триетаноламіну та

олеїнової кислоти (як інгібітори корозії електроноакцепторної дії) проявляють

сінергізм захисної здатності з високолужними сульфонатними додатками, для

порівняння досліджували захисну здатність композицій на основі суміші діолеату

триетаноламіну та додатку С-150.

Встановлення синергетичних ефектів проводили шляхом

визначення захисної здатності 8%-их розчинів суміші додатків МІК-8 і С-150 та

діолеату триетаноламіну і С-150.

Розчини додатків готувались шляхом перемішування

визначеної кількості додатків та оливи І-20А при температурі 65-70 оС

протягом 30-35 хв.

Захисну здатність оливних розчинів оцінювали

відносно Ст08пс відповідно до ГОСТ 9.054 методом 3- у камері сольового туману,

методом 4- в умовах постійного занурення у електроліт.

Встановлено, що відносно

Ст08пс, макисмум захисних властивостей для композицій на основі С-150, при

випробуваннях у камері сольового туману знаходиться при вагових співвідношеннях

діеолеат ТЕА : С-150 = 2 : 8 – 3 : 7 ; МІК - 8 : С-150 = 8 : 2 – 7 : 3 (мал 4.

1, мал 4. 3). При випробуванні в умовах постійного занурення у електроліт макисмум

захисних властивостей проявляється при значенні масового співвідношення діолеат

ТЕА : С-150 = 7 : 3 – 6 : 4 ; МІК 8 : С-150 = 8 : 2 – 7 : 3.

Мал. Випробування захисних властивостей оливних композицій діолеату ТЕА і присадки

С-150, в умовах камери сольового туману.

Залежність захисних властивостей 8%-их розчинів суміші

додатків в І-20А від вмісту присадки

С-150 в суміші.

Мал. Випробування захисних властивостей оливних композицій діолеату ТЕА і присадки

С-150, в умовах постійного занурення у електроліт.

Залежність захисних властивостей 8%-их розчинів суміші

додатків в І-20А від вмісту присадки

С-150 в суміші.

Мал. Випробування захисних властивостей оливних композицій

інгібітору МІК-8 з додатком С-150 в умовах камери сольового туману.

Залежність захисних властивостей 8%-их розчинів суміші

додатків в І-20А від вмісту присадки

С-150 в суміші.

Мал. Випробування захисних властивостей оливних

композицій інгібітору МІК-8 і присадки С-150 в умовах постійного занурення у

електроліт.

Залежність захисних властивостей 8%-их розчинів суміші

додатків в І-20А від вмісту присадки

С-150 в суміші.

З

результатів випробуваннь встановлено, що поєднання 20-30% високолужного

сульфонатного додатку С-150 та 80-70% амідоестерного інгібітору корозії МІК-8

призводить до неаддитивного покращення захисної здатності відповідних оливних

композицій – сінергізму. Причому в умовах електроліту максимальний сінергетичний

ефект проявляється при вмісті сульфонатного додатку С-150 25-30% від загальної

маси додатків, а при випробуваннях в умовах камери сольвого туману 15-25%.

Виходячи з досліджень

інгібітор МІК-8 утворює на поверхні чорних металів хемадсорбційні захисні

плівки товщиною до 100 А, підвищуючи при цьому роботу виходу електрона. За

типом електронної взаємодії з металевою поверхнею МІК-8 відноситься до

електроноакцепторних інгібіторів корозії.

Значення оптимальної

концентрації інгібітора МІК-8 у консерваційних оливах знаходиться у межах 8-15%

Значення оптимальної

кінематичної в’язкості базової оливи, для приготування консерваційних олив на

основі інгібітора МІК-8, знаходиться в межах 16-25 мм2/с (при 50 оС).

Додавання загущуючих

додатків (у кількості 2-3%), а також додатків сульфонатного типу (у кількості

20-25% від маси інгібітора МІК-8) призводить до підвищення захисної здатності

олив, що містять МІК-8.

Окрім

зазначених додатків, для покращення стабільності проти окиснення консерваційні

оливи, створені на на основі МІК-8, можуть містити антиокисні додатки: іонол,

агідол, ЦД-7, ДФ-11 і ін, у кількості 0,1-0,5% в залежності від умов

застосування оливи [185, 186].

РОЗРОБКА

КОНСЕРВАЦІЙНИХ ОЛИВ НА ОСНОВІ ІНГІБІТОРУ КОРОЗІЇ МІК-8

Для консервування виробів

з чорних металів (Ст08пс, Ст08пн, Ст08кп, Ст10, Ст20, Ст40 і ін.) та їх

зберігання в складських умовах індустріальної зони на термін до 1-2 років, із

застосуванням нового ОІК МІК-8, враховуючи результати проведених досліджень,

було розроблено оливу МАГ-11 та МАГ-15. (Таблиця ).

Таблиця

Рецептури консерваційних олив на

основі оливорозчинного інгібітора корозії МІК - 8

|

Найменування

компонету |

Нормативно-технічна документація компоненту |

Найменування оливи |

МАГ-11 |

МАГ-15мз |

Вміст додатку в

оливі, % |

1 |

МІК-8 |

|

8 |

8 – 15 |

2 |

С-150 |

|

– |

2 – 5 |

3 |

Петролатум |

|

– |

0 – 2 |

4 |

ПІБ (Мrср =300-400) |

|

2,0 |

– |

5 |

Агидол, Агидол-2 |

|

0,1 |

0,2 |

|

Компонент базової оливи |

|

Базова олива до

100% |

1 |

І-12А |

|

50 –100 |

– |

2 |

І-20 А |

|

50– 100 |

100 |

3 |

ПМС-200 А |

|

0,05 |

0,05 |

Таблиця

Характеристики консерваційних олив МАГ-11

|

Таблиця

Характеристики консерваційної оливи МАГ-15мз

№ |

Показник |

Значення показника |

Метод випробування |

1 |

В’язкість кінематична при 50оС мм2/с |

22 – 26 |

ГОСТ 33 |

2 |

Зола сульфатна, % |

0,2 – 0,3 |

ГОСТ 12417 |

3 |

Кислотне число мгКОН/г |

1,8 – 2,6 |

ГОСТ 11362 |

4 |

Температура спалаху, оС, не більше |

180 |

ГОСТ 4333 |

5 |

Густина, кг/м3 , в межах |

880 – 920 |

ГОСТ 3900 |

6 |

Захисна здатність, оливи визначена

-

в умовах з підвищеним значенням

відносної вологості і температури повітря – 40оС, 20 циклів, поверхня Ст10,

вражена корозією, %

-

в умовах з підвищеним значенням

відносної вологості і температури повітря – 40 оС, при дії сірчистого

ангідриду, 24 години, поверхня Ст10, вражена корозією, %

-

в умовах камери сольвого туману,

поверхня вражена корозією, % ,

Ст10

Ст40

СЧ 18

Ст08пс

Ст08пн

ШХ-15

-

в умовах постійного занурення у

електроліт, 200 годин, %

відносно Ст 10

Ст08пс

СЧ 18

- при дії бромистоводневої кислоти, відносно,

поверхня Ст10 вражена корозією, % |

0

0 – 1

0

0

0 – 2

0

0 – 2

0 – 1

0

0

0

0 – 2 |

ГОСТ 9.054

метод 1

метод 2

метод 3

метод 4

метод 5

|

5.ТЕХНОЛОГІЯ ОДЕРЖАННЯ

ОЛИВОРОЗЧИННОГО АМІДОЕСТЕРНОГО ІНГІБІТОРУ КОРОЗІЇ МІК-8.

Як вже встановлено, при

одержанні оливорозчинного інгібітору корозії МІК-8, основними процесами є

естерифікація та амідування. Попередньо було визначено оптимальні

співвідношення реагентів, стадійність а також оптимальні значення кислотних

чисел амідо – естерного інгібітору корозії, які характеризують хімічний склад останнього

та встановлюють метод контролю технологічного процесу.

Вибрано каталізатори, що

підвищують швидкість процесу амідування та зменшують тривалість технологічного

процесу.

Виходячи з попередніх

дослідженнь, було встановлено основні технологічні параметри і орієнтовний час

технологічного циклу одержання інгібітора МІК-8.

Розроблено технологічну

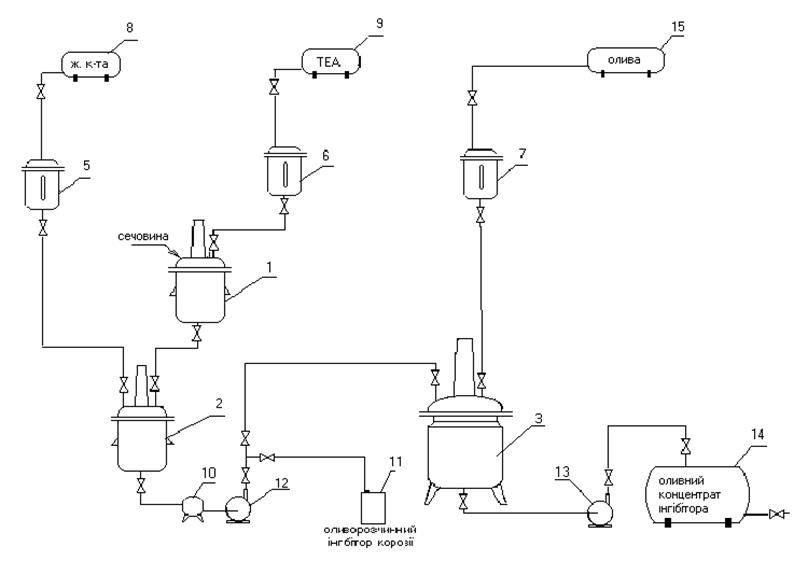

схему виробництва МІК-8(рис. 5.1).

Технологічний процес

включає наступні стадії:

1. Підготовка

сировини

2. Одержання

амідуючого агенту

3. Одержання амідоестерного

оливорозчинного інгібітору коррозії МІК-8

1.Підготовка сировини

Стадія включає контроль

параметрів якості сировини на відповідність нормативно технічній документації.

Розігрів в’язких компонентів.

2.

Одержання амідуючого агенту

Одержання амідуючого

агенту проводиться шляхом змішування карбаміду з триетаноламіном при

нагріванні до 80 оС з подальшою гомогенізацією суміші.

4. Одержання амідоестерного

оливорозчинного інгібітору коррозії МІК-8

Одержання

МІК-8 полягає в хімпроцесі між карбамідом жирними кислотами (олеїновою та

стеариновою) і триетаноламіном.

ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

Технологія виробництва

інгібітора МІК-8 є наступною:

Одержання інгібітора

корозії МІК-8 проводять наступним чином:

В реакторі (1) з

мішалкою та підігрівом проводять гомогенізацію карбаміду та триетаноламіну.

В реактор (2) з

мірника (5) завантажують розраховану кількість олеїнової кислоти і при

перемішуванні підігрівають її до 50-70 оС. Потім завантажують

розрахункову кількість стеаринової кислоти. Перемішують вміст реактора до

однорідності. Після цього в реактор (2) з реактора (1) поступово

додають амідуючий агент ( триетанолкарбамідну суміш). Температуру реакційної

маси піднімають до 135-145 оС та витримують її протягом 2-3 год до

досягнення значення кислотного числа 40-55 мгКОН/г). Після чого, при

перемішуванні, додають 1-2% каталізатору (карбонату кальцію). Піднімають

температуру до 175-185 оС та ведуть процес до досягнення кислотного

числа реакційної маси 15-19 мгКОН/г.

Рис. 5.1. Технологічна схема одержання амідоестерного оливорозчинного

інгібітору корозії МІК – 8. Де 5, 6, 7 – мірник для

дозування відповідно триетаноламініну, олеїнової кислоти, оливи І-20А. 1,

2, 3 – реактори відповідно для: гомогенізації карбаміду і триетаноламіну,

проведення хімічного процесу, 3 - для приготування концентрату МІК-8 в

оливі І-20 12, 13 - насоси: для перекачування інгібітора корозії МІК-8, - для перекачування оливного концентрату . 8, 9, 15 Збірники відповідно

для зберігання: олеїнової кислоти, триетаноламіну, індустріальної оливи

І-20А,

В результаті проведеного

процесу отримують оливорозчинну рідину темно коричневого кольору фізикохімічні

властивості якої наведено у таблиці. 1

Таблиця

1

Фізикохімічні властивості

амідоестерного ОІК МІК-8

№ |

Параметр |

Значення |

|

1 |

Зовнішній вигляд |

Пастаподібна речовина або

рідина, чорного кольору |

|

2 |

Розчинність у оливі |

Необмежено |

3 |

Розчинність

у спиртотолуольній суміші. |

Необмежено |

4 |

Температура

спалаху визначена у відкритому тиглі, оС |

>195 |

ГОСТ 4333 |

5 |

Густина,

при 20 оС, кг/м3 |

880-920 |

ГОСТ 3900 |

6 |

Вязкість

кінематична, при 50 оС, мм2/с. (ГОСТ 33) |

60-80* |

ГОСТ 33 |

7 |

Зольність сульфатна, % |

0,5-1,6 |

ГОСТ 12417 |

8 |

Кислотне

число, мгКОН/г |

7-19 |

ГОСТ 11362 |

9 |

Число

омилення |

150-165 |

ГОСТ 21749 |

Захисна здатність 10% розчину в

оливі І-20А, відносно Ст10 |

9 |

В

умовах постійного занурення у електроліт, 200 годин |

Витримує |

ГОСТ 9.054

(метод 4) |

10 |

В

умовах камери сольового туману, 24 години |

Витримує |

ГОСТ 9.054

(метод 3) |

11 |

В

умовах підвищеної відносної вологості та підвищеної температури, 200 годин. |

Витримує |

ГОСТ 9.054

(метод 1) |

Відповідно

до технології, в таблиці 2 складено матеріальний баланс одержання 1т.

інгібітора МІК-8 (Таблиця 2).

Таблиця

2

Матеріальний

баланс отримання 1 тони оливорозчинного амідоестерного інгібітору корозії.

(МІК-8)

Завантажено |

Отримано |

№ |

Найменування |

% |

Кількість, кг |

№ |

Найменування |

% |

Кількість, кг |

1 |

Олеїнова к-та, тех. |

84 |

921 |

1 |

Інгібітор корозії |

91,0 |

1000 |

2 |

Триетаноламін |

10,6 |

120 |

2 |

Випарена вода |

8,0 |

86,5 |

3 |

карбамід |

5 |

52,3 |

3 |

Втрати |

1,0 |

11,1 |

4 |

Гідроксид кальцію |

0,4 |

4,3 |

|

|

|

|

6 |

Усього |

100 |

1097,6 |

|

|

100 |

1097,6 |

ПОРІВНЯННЯ

ОЛИВОРОЗЧИННИХ ІНГІБІТОРІВ КОРОЗІЇ ТА КОНСЕРВАЦІЙНИХ ОЛИВ

7.1

Встановлення рівня захисної здатності нового інгібітора корозії МІК-8 у

порівнянні з товарними.

На

даний час на теренах України та країн СНГ присутні оливорозчинні інгібітори

корозії як вітчизняного так і закордонного виробництв, що відрізняються

фізикохімічними параметрами та захисною ефективністю.

З

метою встановлення оптимальних робочих концентрацій у консерваційних оливах, та

порівняння захисної ефективності в УкрНДІНП "МАСМА" проводився

комплекс робіт по дослідженню товарних та нових оливорозчинних інгібіторів

корозії. Випробування захисної здатності оливних розчинів ІК проводили за ГОСТ

9.054, методом: 3 — в камері сольового туману, 4 – при постійному зануренні у

електроліт. В ході досліджень оцінювали площу Ст08пс та СЧ 18, що була вражена

корозією.

Результати досліджень представлені у таблиці 1 та на Рис.1

Таблиця 1.

Випробування захисних властивостей оливорозчинних інгібіторів корозії.

Інгібітор

корозії, концентрація

в оливі І-20А, %. |

Відсоток враженої поверхні за час

випробувань, % |

Після випробувань

у камері сольового туману |

Після випробувань

в електроліті, 15 діб |

Ст08пс |

Чавун СЧ 18 |

Ст08пс |

Чавун СЧ 18 |

КП–2 |

|

|

|

|

3 |

80 |

95 |

25 |

32 |

8 |

65 |

95 |

9 |

12 |

16 |

0 |

56 |

2 |

4 |

30 |

2 |

12 |

1 |

4 |

Dascogard– 60 |

|

|

|

|

3 |

5 |

75 |

2,75 |

3 |

8 |

0 |

15 |

2 |

3 |

16 |

0 |

10 |

0,5 |

0,5 |

30 |

0 |

5 |

0,35 |

0,5 |

Dascogard–233 |

|

|

|

|

3 |

8 |

85 |

2 |

2,5 |

8 |

3 |

20 |

1 |

1,2 |

16 |

0,5 |

12 |

0,7 |

1 |

30 |

0,1 |

8 |

0,7 |

1 |

МСДА–1 |

|

|

|

|

0,5 |

2 |

2 |

3,5 |

4 |

1 |

0 |

0 |

3 |

4 |

2 |

0 |

0 |

2 |

2,5 |

4 |

3 |

1 |

0,5 |

0,8 |

Телаз –ЛС |

|

|

|

|

3 |

72 |

65 |

15 |

12 |

8 |

55 |

52 |

8 |

10 |

16 |

32 |

25 |

2 |

4 |

30 |

7 |

8 |

2 |

2 |

МІК–8 |

|

|

|

|

3 |

15 |

12 |

6 |

7 |

8 |

3 |

2 |

0,6 |

3 |

16 |

0 |

0 |

0,3 |

0,5 |

30 |

0 |

0 |

0,3 |

1 |

І–20А |

85 |

87 |

100 |

100 |

Рис 1. Залежність захисної ефективності оливи І-20А від

вмісту інгібіторів

1) КП-2 ; 2)Телаз

–ЛС; 3) МІК-8; 4) Dascogard-233

За

даними випробувань (Рис 1) встановлено, що захисні властивості оливи І-20А з

додаванням інгібітору МІК-8 знаходяться на рівні композицій на основі

інгібітору Dascogard-233. Мінімальна концентрація, що

забезпечує захист Ст08пс та СЧ 18, для інгібіторів МІК-8, Dascogard-233 складає 6 % (Рис 1, крива 3,

4). Застосування 6%-их розчинів інгібіторів КП-2 та Телаз –ЛС, за тих же умов, призводить до

враження корозією 76% і 58 % поверхні Ст08пс відповідно (Рис 1, крива 1, 2).

Концентрація, при якій забезпечується досить висока захисна здатність оливи

І–20А, для інгібіторів КП-2 та ТЕЛАЗ-ЛС складає 18 - 25% (Рис 1, крива 3, 4).

Тобто мінімальна ефективна концентрація у оливі для інгбіторів МІК-8 і Dascogard-233 у 1,5 - 2 рази менша ніж для

інгібіторів КП-2 та ТЕЛАЗ-ЛС.

7.2 Встановлення рівня захисної

здатності нових консерваційних олив, створених на основі інгібітора корозії

МІК-8, у порівнянні з товарними.

Окрім

інгібітороів корозії, більшість зарубіжних компаній, на ринку країн СНД представляють

консерваційні оливи серед яких відомі: Antikorit RP4107, Antikorit 6220/42 Е ,

(виробництва фірми Fuchs), Саstrol safecoat 66 , Rustilo 650 (компания Castrol ), Shell Ensis Oil N (компания Shell),

Автокон-ЛС ( ООО «Автокон», м. Москва ), ОКС-2 (фірма Кальві, м. Львів), ЖКС-40

(ВАТ АЗМОЛ, м. Бердянськ), К-17 (фірма “Триботехника”).

З

метою встановлення ефективності захисту від корозії виробів з чорного металу

при транспортуванні та зберіганні, були проведені порівняльні випробування

нових та відомих консерваційних олив вітчизняного та зарубіжного виробництва.

За результатами випробувань (табл. 3) встановлено, що консерваційні оливи мають

різну захисну ефективність. Так за одну добу випробувань у камері сольового

туману, поверхня пластинок Ст08пс і СЧ 18, що були захищені оливами Antikorit 6120/42Е, Волгол-131, МАГ-11, МАГ-15 в середньому

прокородувала на 1% і 4% відповідно. При захисті оливами Shell Ensis Oil N та ОКС-2 вражена корозією площа становила відповідно для

пластинок Ст08пс: 51% і 62%, СЧ 18: 82% і 80%, що свідчить про низькі захисні

властивості даних продуктів.

Оливи

МАГ-11, МАГ-15 Автокон-ЛС, та ЖКС- 40, Волгол-131 за властивістю захищати

пластинки Ст08пс і СЧ 18 від агресивної дії електроліту знаходяться на рівні

зарубіжних олив Antikorit 6120/42Е, Antikorit RP4107, Rustilo

650 та Саstrol, safecoat 66.

Таблиця 3.

Результати випробувань захисних властивостей

консерваційних олив.

Консерваційна

олива |

Поверхня вражена корозією, за

час випробування, % |

Після випробувань у камері

сольового туману. |

Після

випробувань у електроліті. |

Ст08пс |

Чавуні СЧ 18 |

Ст08пс |

Чавуні СЧ 18 |

Antikorit 6120/42Е |

1 |

4 |

2 |

3 |

Antikorit RP4107 |

1 |

3 |

1,8 |

2,5 |

Shell Ensis Oil

N |

51 |

82 |

6 |

10 |

Саstrol, safecoat 66 |

18 |

30 |

3 |

7 |

Rustilo 650 |

6 |

8 |

2 |

6 |

Автокон-ЛС |

16 |

10 |

2,2 |

4 |

Волгол-131 |

1 |

4 |

1,6 |

5 |

К-17 |

15 |

22 |

6 |

9 |

ЖКС-40 |

75 |

50 |

4,2 |

13 |

МАГ-11 |

1,5 |

3 |

1,5 |

2,5 |

МАГ-15мз |

0,2 |

1,2 |

0,5 |

0,5 |

ОКС-2 |

65 |

80 |

7,5 |

19 |

І-20А |

85 |

100 |

100 |

100 |

З результатів

випробувань захисних властивостей встановлено, що нові оливорозчинні інгбітори

корозії серії МІК, а також консерваційні оливи на їх основі ( МАГ-11, МАГ-15мз

) за здатністтю захищати вироби з чорних металів від корозії, непоступаються, а

в деяких випадках перевершують відомі засоби тимчасового захисту металовиробів.

Враховуючи позитивні

результати заводських випробуваннь (в умовах “Київського мотоциклетного

заводу”) (Додаток 1), консерваційну оливу МАГ-11 можна рекомендувати для

застосування при зберіганні виробів з СЧ 50, Ст3, Ст 10, Ст40 у складських

умовах протягом 1 року.

|

|